PP管焊接管件生产工艺的严格控制:保障质量与性

PP管焊接管件生产工艺的严格控制:保障质量与性能的关键

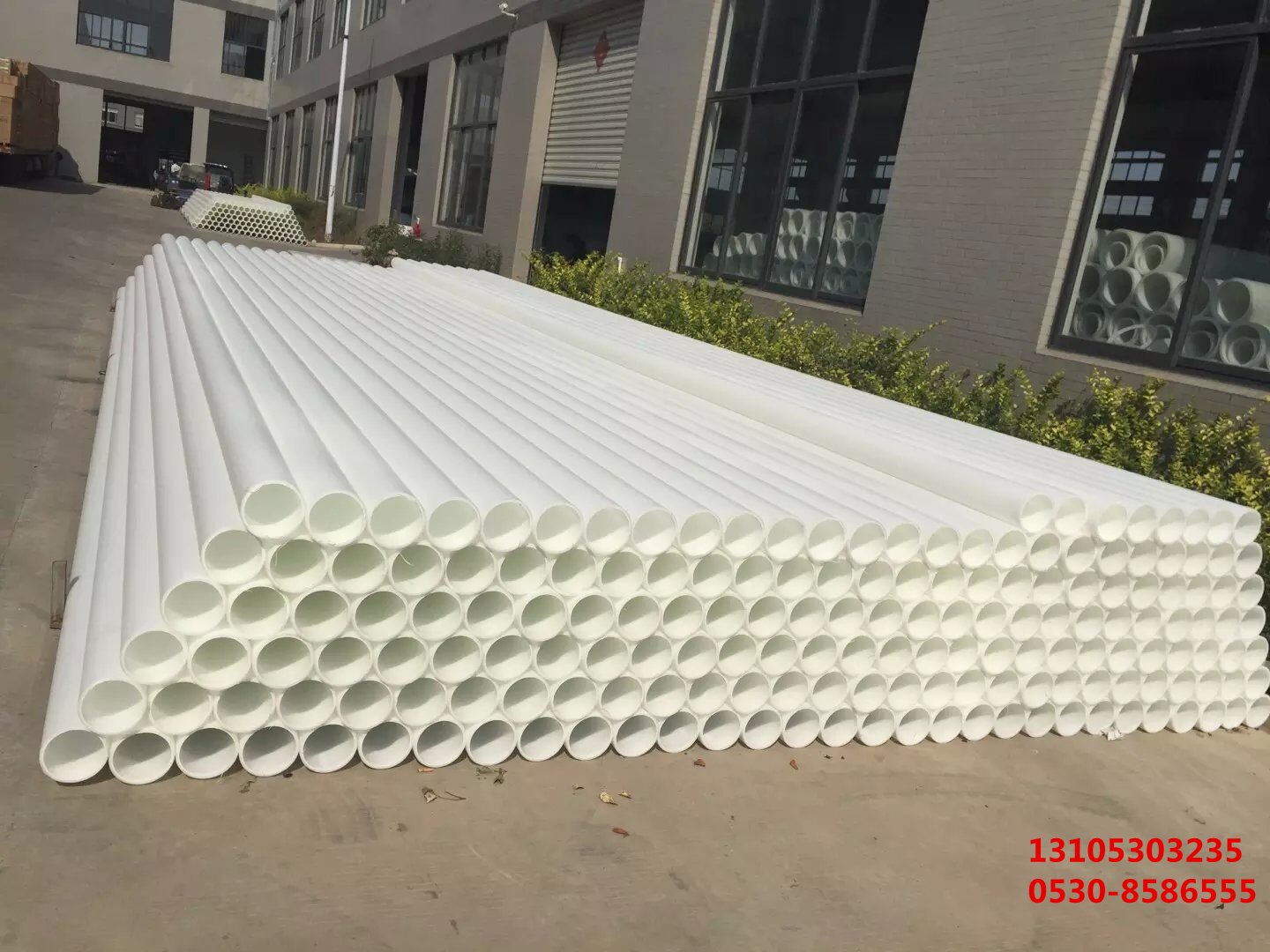

在现代工业及建筑***域中,PP管(聚丙烯管)凭借其***异的化学稳定性、耐腐蚀性、环保性以及相对低廉的成本,得到了极为广泛的应用。从给排水系统到化工流体输送,从建筑内的冷热水管到农业灌溉***域,PP管都发挥着不可或缺的作用。然而,要确保PP管在实际使用中能够长期稳定、安全可靠地运行,严格控制焊接管件的生产工艺至关重要。

一、PP管焊接管件质量的重要性

PP管在众多应用场景中,往往需要通过焊接管件来实现管道的连接与延伸。焊接管件的质量直接关系到整个管道系统的性能与安全性。如果焊接管件存在质量问题,如焊接不牢固、密封性差等,可能会导致管道泄漏、破裂等严重后果。在化工行业中,管道泄漏可能会引发化学物质的泄漏,造成环境污染、人员伤害以及巨***的经济损失;在给排水系统中,管道的泄漏不仅会影响正常的供水或排水功能,还可能引发水患,对建筑物和居民生活造成困扰。因此,保障PP管焊接管件的质量是确保管道系统安全运行的基础,而严格的生产工艺控制则是实现这一目标的核心环节。

二、原材料选择与质量控制

(一)原材料的选型

PP管焊接管件的生产***先要从原材料的选择入手。应选用符合相关标准和要求的高质量聚丙烯树脂作为原料。不同的PP树脂在分子量、分子量分布、熔融指数等性能方面存在差异,这些差异会直接影响到焊接管件的加工性能和***终质量。例如,分子量过高的PP树脂可能导致加工困难,而分子量过低则可能使管件的强度和韧性不足。因此,要根据焊接管件的具体应用场景和性能要求,***选择合适的PP树脂牌号。

(二)原材料的质量检验

在原材料投入使用前,必须进行严格的质量检验。检验内容包括外观检查,确保原料颗粒均匀、无杂质、无变色等异常现象;还要对原料的物理性能进行测试,如熔融指数、拉伸强度、弯曲模量等关键指标的检测。只有各项指标均符合标准的原材料才能进入生产环节,这样可以从源头上保证焊接管件的质量稳定性。

三、生产工艺参数的精准控制

(一)温度控制

温度是PP管焊接过程中***为关键的工艺参数之一。在焊接时,需要将PP管和管件的焊接部位加热到合适的温度,使其达到熔融状态,然后通过一定的压力和保持时间实现牢固的焊接。如果温度过低,PP材料无法充分熔融,会导致焊接不牢固,出现虚焊等问题;而温度过高,则可能会使PP材料分解变质,产生气泡、碳化等缺陷,严重影响焊接质量。因此,在生产过程中,要采用***的温度控制系统,对加热设备的温度进行实时监测和调控,确保焊接温度的稳定性和准确性。一般来说,PP管的焊接温度控制在200 - 230℃之间,但具体的温度值还需要根据PP树脂的牌号、管件的壁厚等因素进行适当调整。

(二)压力控制

除了温度外,压力也是影响PP管焊接质量的重要因素。在焊接过程中,需要施加适当的压力,使熔融的PP材料在焊接界面处紧密贴合,排出空气,形成******的焊缝。压力过小,无法保证焊接界面的有效接触,容易出现缝隙,导致焊接强度不足;压力过***,则可能会使熔融的PP材料过度挤压,造成焊缝过薄甚至出现溢料现象,影响管件的外观和性能。因此,要根据管件的规格、尺寸以及焊接设备的性能,***调整焊接压力,并在焊接过程中保持稳定。一般来说,焊接压力控制在0.1 - 0.2MPa之间较为合适。

(三)时间控制

焊接时间的长短同样对PP管焊接质量有着重要影响。时间过短,熔融的PP材料来不及充分融合,就会使焊接不牢固;时间过长,则可能会导致PP材料过度受热,出现氧化、降解等问题,降低焊接接头的性能。因此,在生产过程中,要严格按照工艺要求控制焊接时间,包括加热时间、保压时间和冷却时间。加热时间要确保PP材料能够均匀地加热到熔融状态;保压时间要足够长,以保证焊接界面在压力作用下充分融合;冷却时间则要合理控制,使焊接接头在缓慢冷却的过程中形成稳定的结构,避免因冷却过快而产生内应力,导致焊缝开裂。

四、模具设计与制造精度

(一)模具设计的重要性

模具是PP管焊接管件生产的重要工具,其设计的合理性直接影响到管件的尺寸精度、外观质量以及生产效率。在模具设计过程中,要充分考虑PP材料的流动性、收缩率等因素,合理确定模具的型腔结构、分型面位置、浇口形式等关键参数。例如,对于一些形状复杂的管件,需要采用合理的浇口设计,以确保PP材料能够均匀地填充型腔,避免出现缺料、缩水等缺陷;同时,要根据管件的尺寸要求,***计算模具的收缩率,保证成型后的管件尺寸符合标准。

(二)模具制造精度的要求

模具的制造精度对于PP管焊接管件的质量同样至关重要。高精度的模具能够保证管件的尺寸精度和表面质量,减少因模具误差而导致的焊接缺陷。因此,在模具制造过程中,要采用先进的加工设备和工艺,如CNC加工中心、电火花加工等,确保模具的型腔表面粗糙度、尺寸公差等指标达到较高的精度要求。一般来说,模具的型腔表面粗糙度要求不超过Ra0.8μm,尺寸公差要控制在±0.05mm以内。此外,模具的材料选择也非常重要,要选用具有******耐磨性、耐腐蚀性和导热性的材料,以延长模具的使用寿命,保证生产过程的稳定性。

五、质量检测与监控体系

(一)过程检测

在PP管焊接管件的生产过程中,要建立完善的质量检测与监控体系,对每一个生产环节进行实时检测。例如,在原材料加工过程中,要对挤出的PP管坯料进行外观检查和尺寸测量,确保管坯的质量符合要求;在焊接工序中,要通过在线监测设备对焊接温度、压力、时间等参数进行实时监控,一旦发现参数异常,立即进行调整。同时,还可以采用无损检测技术,如超声波检测、X射线检测等,对焊接接头的内部质量进行检测,及时发现并处理潜在的焊接缺陷。

(二)成品检验

除了过程检测外,对成品焊接管件的质量检验也是必不可少的环节。成品检验的内容包括但不限于外观检查、尺寸测量、性能测试等。外观检查主要查看管件的表面是否光滑、有无气泡、裂缝、飞边等缺陷;尺寸测量则要确保管件的各项尺寸符合设计要求;性能测试方面,要进行水压试验、气压试验、拉伸强度试验等多项测试,以检验焊接管件的密封性、承压能力和力学性能是否满足相关标准和使用要求。只有经过严格检验合格的焊接管件才能出厂销售,进入市场应用。

六、结论

综上所述,PP管焊接管件的生产工艺涉及到原材料选择、生产工艺参数控制、模具设计与制造以及质量检测与监控等多个环节。要确保PP管焊接管件的质量,必须对这些环节进行严格的控制和管理。只有这样,才能生产出质量可靠、性能******的PP管焊接管件,为各类管道系统的安全运行提供有力保障。在未来的发展中,随着技术的不断进步和市场需求的不断提高,我们还应持续***化生产工艺,加强质量控制,推动PP管焊接管件行业的健康发展。