PP管连接前的关键检查步骤:按设计要求确保系统

PP管连接前的关键检查步骤:按设计要求确保系统安全与稳定

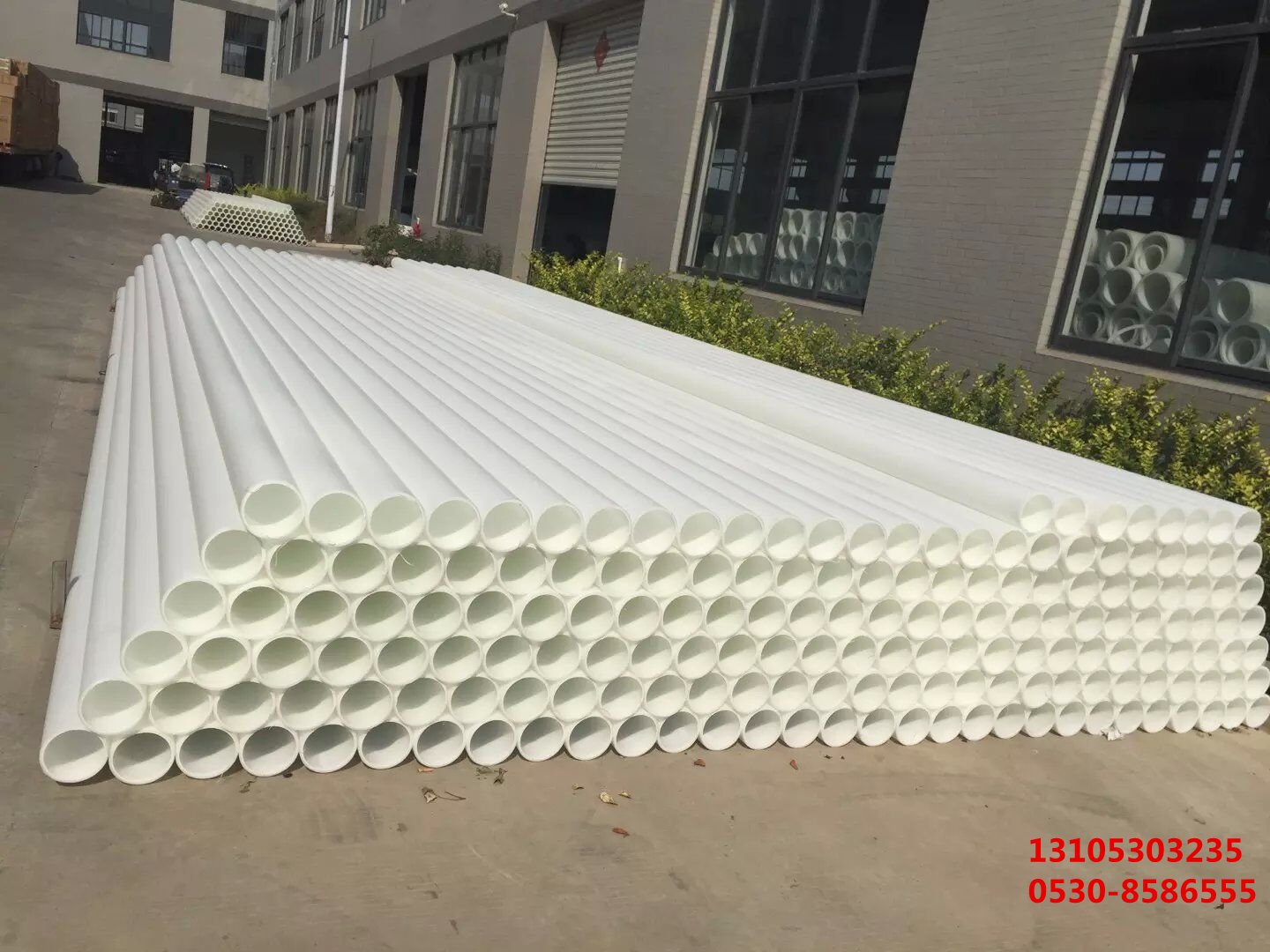

在各类流体输送系统中,PP管凭借其耐腐蚀、卫生环保、安装便捷等诸多***点,得到了广泛的应用。然而,要想确保PP管系统能够长期稳定、高效地运行,在连接之前进行严格且细致的检查是至关重要的,这需要严格按照设计要求对管道、管件及附属设备展开全面核查。

一、管道的检查要点

(一)外观质量检查

PP管的外观质量直接反映其生产工艺水平和是否存在潜在缺陷。***先,要仔细查看管材表面是否光滑平整,不得有裂纹、气泡、凹陷、杂质以及明显的划伤等瑕疵。任何微小的裂纹都可能在使用过程中受到压力或温度变化的影响而逐渐扩***,***终导致管材破裂,引发泄漏事故;气泡的存在则表明管材在生产过程中可能存在熔融不均匀或成型不***的问题,影响管材的整体强度和稳定性。例如,在一些对卫生要求极高的医药生产或食品加工行业的流体输送系统中,管材表面的杂质或粗糙度超出标准,就极易滋生细菌或残留物料,污染整个系统。

(二)尺寸规格检查

按照设计要求,精准核对PP管的直径、壁厚等尺寸参数至关重要。管材的直径偏差过***,会导致与管件连接时无法紧密配合,出现缝隙或过盈量过***的情况,进而影响密封性能或增加安装难度,甚至可能因局部阻力增***而影响流体的正常输送。壁厚不均匀或不符合设计标准,会使管材在不同部位的承压能力产生差异,在承受压力时容易在壁薄处发生变形或破裂。比如在建筑给水系统中,若PP管的尺寸规格不符,可能会造成水流不畅、水压不稳定等问题,严重影响居民的正常用水体验。

(三)材质与性能检测

虽然PP管的原材料通常具有一定的稳定性,但在连接前仍需确认其材质是否符合设计所规定的牌号和质量标准。不同牌号的PP材料在物理性能、化学稳定性以及耐热性等方面可能存在差异,使用不符合要求的管材可能会导致管材在长期使用过程中出现老化加速、耐化学腐蚀性能下降等问题。此外,还需通过抽样检测等方式,对管材的硬度、密度、熔点、拉伸强度、冲击强度等关键性能指标进行验证,确保管材能够承受预期的工作条件,如压力、温度、介质腐蚀等。例如在化工行业中,输送具有一定腐蚀性的化学介质时,如果管材的耐化学腐蚀性能不达标,就会迅速被介质侵蚀,缩短管道的使用寿命,甚至引发泄漏事故,对生产环境和人员安全造成威胁。

二、管件的检查要点

(一)型号与规格匹配

管件作为连接PP管的关键部件,其型号和规格必须与管道完全匹配。检查管件的内径、外径、螺纹规格(如有螺纹连接)、角度等参数是否与对应的PP管以及整个系统的设计与布局要求相符。例如在热熔连接中,管件的承口尺寸应与管材的外径***配合,以确保热熔后能够形成******的密封和牢固的连接;在法兰连接时,法兰的孔径、螺栓孔数量和间距等都要与对应的法兰片或连接设备相匹配,否则会导致连接不紧密或无法安装。在***型工业管道系统中,若管件型号规格不匹配,可能会使整个管道系统的安装进度受阻,增加施工成本和时间。

(二)密封结构完整性

对于具有密封功能的管件,如带密封圈的管件,要重点检查密封圈的完***性。密封圈应无明显的变形、老化、裂纹、破损等缺陷,且材质应符合设计要求的耐温、耐压、耐腐蚀等性能指标。密封圈的安装位置要正确,不得有扭曲、偏移等情况,以保证在连接后能够有效地阻止介质泄漏。在一些高压或高温的管道系统中,密封结构的可靠性直接影响到系统的安全性和稳定性,一旦密封失效,介质泄漏不仅会造成能源浪费和环境污染,还可能引发火灾、爆炸等严重事故。

(三)材质与表面处理

管件的材质同样需要满足设计要求,并且要与PP管的材质相容,以避免在连接后因电化学腐蚀或其他化学反应而影响连接部位的性能。同时,检查管件的表面处理情况,如内壁是否光滑,有无毛刺、飞边等。光滑的内壁有助于减少流体输送过程中的阻力损失,提高输送效率;而毛刺、飞边等缺陷可能会刮伤管材或损坏密封结构,影响连接质量和密封效果。例如在电子工业的高纯水输送系统中,管件内壁的粗糙度要求极高,任何微小的毛刺都可能导致水中的微粒聚集,影响水质和电子设备的正常运行。

三、附属设备的检查要点

(一)阀门类设备检查

阀门是控制管道内介质流动的关键附属设备,在连接前需进行全面检查。***先检查阀门的类型是否符合设计要求,如截止阀、球阀、蝶阀等,不同类型的阀门适用于不同的工况和流量控制需求。然后检查阀门的外观,包括阀体是否有砂眼、裂纹等缺陷,阀杆是否弯曲、锈蚀,手轮或操作机构是否灵活可靠。对于有密封要求的阀门,如闸阀的闸板与阀座之间、截止阀的阀芯与阀座之间,要进行密封性试验,确保在关闭状态下能够有效阻止介质泄漏。此外,还需检查阀门的压力等级、适用介质温度范围等参数是否与管道系统的设计参数相匹配,以保证阀门在正常运行时能够稳定可靠地工作。例如在石油天然气输送管道中,若阀门的压力等级不足,在高压油气的冲击下可能会发生泄漏甚至爆裂,引发重***安全事故。

(二)过滤器与分离器检查

如果管道系统中安装了过滤器或分离器等设备,要检查其滤网或分离元件的完整性和清洁度。滤网应无破损、变形,过滤精度应符合设计要求,以确保能够有效地过滤掉介质中的杂质颗粒,防止杂质进入管道系统后对管材、管件和设备造成磨损、堵塞或腐蚀等损害。分离器的内部结构应完***,各部件之间的连接应紧密,能够正常实现气液分离、固液分离等功能。同时,检查这些设备的进出口法兰或连接部位是否与管道规格匹配,以便顺利连接并保证密封性能。例如在水处理系统中,过滤器的过滤效果直接影响到后续水质的处理质量和设备的运行寿命,若滤网堵塞或破损,会导致水质恶化,增加后续处理设备的负担,甚至可能使杂质进入水泵等设备,造成设备损坏。

(三)仪表与传感器检查

对于安装在管道上的仪表(如压力表、温度计、流量计等)和传感器,要检查其量程、精度、型号是否与设计要求一致,并且要确保其外观完***无损,指针或数字显示清晰准确。压力表的校验周期应符合相关规定,以保证能够准确反映管道内的压力情况;温度计的感温元件应与被测介质充分接触,且测量范围要覆盖管道可能出现的温度变化区间;流量计的安装方向和前后直管段长度要符合产品说明书的要求,以确保其测量精度不受管道内流体流态的影响。这些仪表和传感器为管道系统的运行监测和控制提供了重要数据支持,如果它们出现故障或测量不准确,将无法及时掌握管道系统的运行状态,可能导致安全隐患或生产事故。例如在化工生产过程中,准确的温度和压力监测对于控制化学反应的速度和进程至关重要,若仪表失灵,可能会使反应失控,引发爆炸、火灾等严重后果。

综上所述,PP管连接前的检查工作是一项严谨而细致的任务,涉及管道、管件及附属设备的多个方面。只有严格按照设计要求进行全面检查,确保各个环节都符合质量标准和性能要求,才能为PP管系统的安全可靠运行奠定坚实的基础,避免因前期检查疏忽而导致的后期运行故障、泄漏事故以及对生产和环境造成的不***影响。在实际工程中,相关工作人员应充分认识到这些检查工作的重要性,严格遵守操作规程和质量标准,以保障整个PP管系统的质量和性能。

下一篇:PP管质量的多元决定因素